——前 言——

第八届中国(国际)预制混凝土技术论坛于5.18~19日在上海召开。19日下午,实地参观了上海建工集团产业化贰号基地。

借此机会,我们一起实地了解预制构件的两种主流的生产工艺,寻找生产成本高昂的原因,探讨增量成本降低之道。

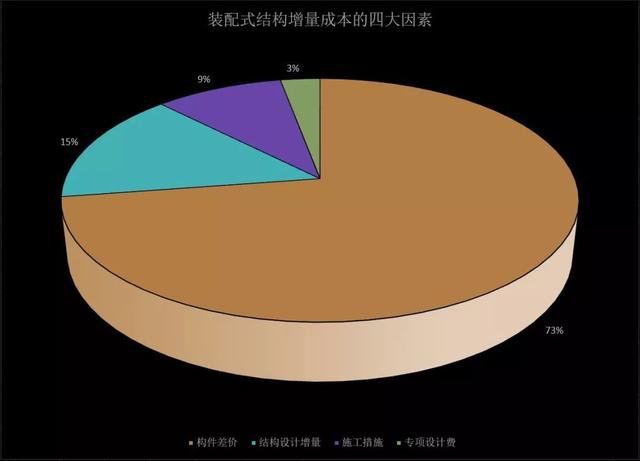

前面,我们曾分享过预制构件与传统现浇构件的价格差异巨大,是装配式结构增量成本的主要原因。如下图所示,在上海2017年某装配式项目的增量成本中,构件差价占比73%。(注:全篇探讨的对象是PC装配式结构,不是整个装配式建筑)

主要原因在于:

各类型钢筋砼构件的加权综合单价为(含钢筋、砼、模板;供应、安装的全费用综合单价):

(1)传统的现浇构件:1474元/m3(100%);

(2)装配式预制构件:4000元/m3(271%)。

(特别说明:图表数据依据浙江省某构件厂2017年中标价,并非本次参观的构件厂)

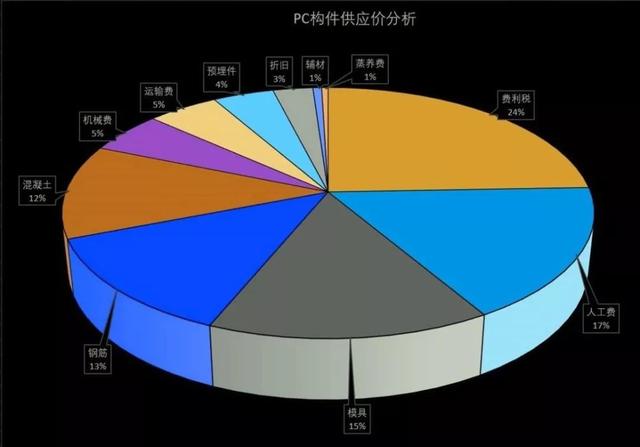

进一步分析PC构件的供应价,我们会发现:

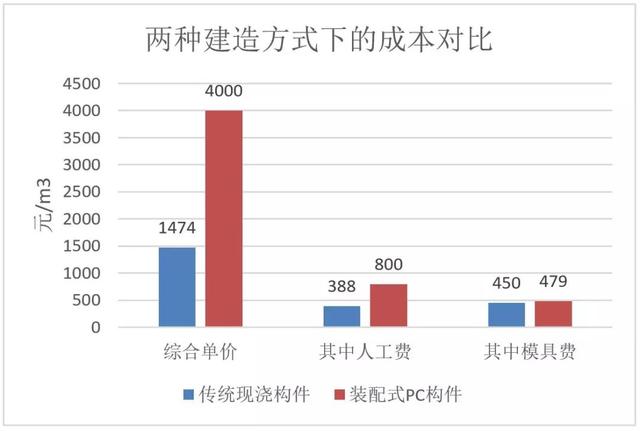

预制构件的供应价中除去费利税以外,人工费、模具费两项占比最高,合计占比32%,超过主材占比(钢筋、砼合计25%):

(1)人工费:600元/m3,占比17%,位居第一;

(2)模具费:479元/m3,占比15%,位居第二。

因而,要降低预制构件的价格,首当其冲的是人工费、模具费。

下面,我们一起深入构件生产一线,一探究竟。

(一)半自动化流水线生产预制叠合楼板

下图为上海建工集团建筑构件产业化基地(贰号基地)内的半自动化流水线。

— 钢筋绑扎完成 —

【成本思考之模具成本】生产预制桁架叠合板的模具成本,是非常之低的。因为自动或半自动流水线的模具不是定制的,而是成套设备。叠合板即使是固定台模生产,底模也是台模面,就只有边模,而边模形状规则、尺寸统一、通用性强,也就可以多次周转使用。

暂且按周转100次计算,预制叠合楼板的模具成本在100元/m3以内。

而传统现浇建筑,楼板的模板费用500元/m3左右(100厚楼板、模板用量1m2/m2,即10m2/m3,模板单价按50元/m2)

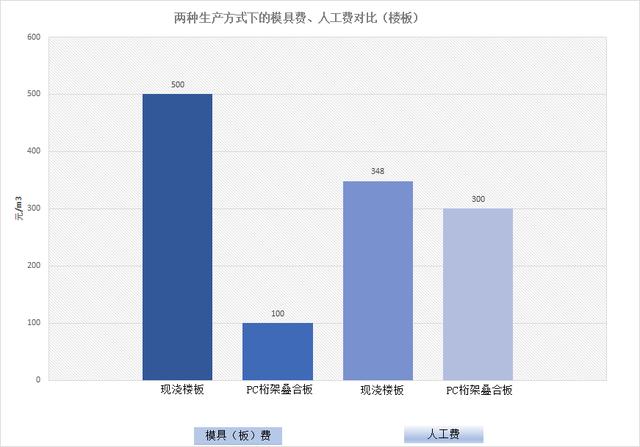

即现浇和预制这两种生产方式的模具费大致如下:

(1)传统现浇楼板: 500 元/m3

(2)预制桁架叠合楼板:100 元/m3

即:工业化生产方式在模具上的成本优势(即标准化设计、规模化生产的优势)在楼板这样一个最简单的构件上表现得淋漓尽致。

因而,如果所有构件的模具都能达到这样的周转次数,那么工业化生产方式的成本将大幅降低。——这正是工业化生产方式的优势所在。

要实现这样的优势,至少有两条途径。途径之一是标准化设计,实现规模化生产,大幅提高模具周转次数;途径之二是创新模具设计,在材料选择和模具组合设计上进行创新,要么实现按项目特定的周转次数选择适宜的模具材料,要么精细化模具组合设计以提高模具组件的兼容性,从而提高周转次数。

— 砼布料机浇筑砼 —

— 人工辅助摊平砼 —

— 人工辅助摊平砼 —

— 蒸汽养护装置 —

— 蒸汽养护装置 —

【成本思考之人工成本】叠合板、叠合墙这类平面构件可以使用自动(半自动)流水线生产,可以减少工人数量(以本文中这条半自动流水线为例,单条流水线的工位在6人左右)。

按人工产能1m3/天计算,即每m3构件的人工消耗量为1工日,按300元/工日,构件生产环节的人工费为300元/m3(含钢筋制和安、砼浇筑、模板安和拆,不含模板制作人工)。

而传统现浇构件中的人工费(按与预制构件供应价中人工费相同口径)大约348元/m3。

在与预制构件生产所需人工费相同口径下(含钢筋制和安、砼浇筑、模板安和拆,不含模板制作),两种生产方式的人工费大致如下:

(1)传统的现浇楼板的的人工成本:348 元/m3 (100%)

(2)预制桁架叠合楼板的人工成本:300 元/m3 ( 86%)

(如果考虑叠合底板70mm厚以上60mm现浇层还有钢筋、砼浇筑工序的人工费,则还要加上100元/m3)

即:即使是相对先进的半自动流水线生产相对标准的平面构件(如桁架叠合板),现阶段在生产环节的人工费上也只能降低14%,还没有能够发挥工业化生产的人工优势;如果再考虑叠合后浇层钢筋砼施工的人工费,则桁架叠合板在人工费上没有优势。(对于全自动的生产线,我们目前还没有获得相应人工消耗量数据)

——小 结——

半自动生产线的成本思考

基于这种半自动生产线的桁架叠合板,在模具成本上能大幅降低,在人工成本上只能略有降低、甚至会反超现浇方式。如下图

(1)模具费:工业化生产方式在模具上的成本优势(即标准化设计、规模化生产的优势)在楼板这样一个最简单的构件上表现得淋漓尽致。

(2) 人工费:即使是相对先进的半自动流水线生产相对标准的平面构件(如桁架叠合板),现阶段在生产环节的人工费上也只能降低14%,还没有能够发挥工业化生产的人工优势。

因而,基于半自动流水线生产方式下,要降低预制构件生产的模具费,要实现工业化生产的优势,两条途径是标准化设计、模具创新设计。一是建筑至构件的标准化设计,实现规模化生产,大幅提高模具周转次数;二是模具的创新设计,在材料选择和模具组合设计上进行创新。

而要降低叠合板这样的平面构件的预制生产人工费,必须发挥工业化生产的规模化、自动化优势,以降低人工消耗量。

下面再看第二种生产线。

(二)固定台模生产其他构件

下图的这种场景与我们想象中的工业化生产方式不一样,但却是业内最普遍的预制构件生产方式。

— 模具组装完成 —

— 模具组装完成 —

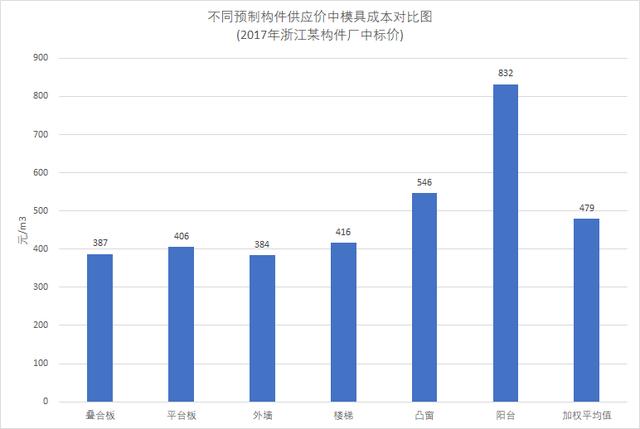

【成本思考】生产预制构件的模具成本,在2017年长三角的这个案例中,各种构件的加权平均值为479元/m3。

这个数据是高还是低呢?

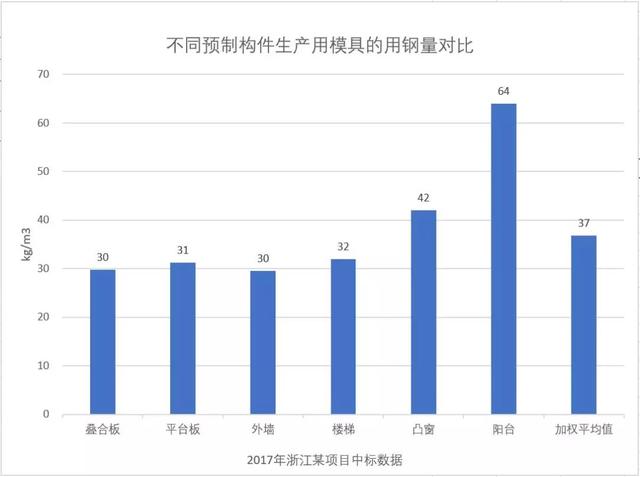

首先,我们看钢模具材料本身是否物尽其用。

这个项目的钢模具的综合单价是13元/kg,即该项目钢模具的消耗量指标为37kg /m3。根据经验数据,这个项目的模具周转次数大概50~60次。而此类钢模具的理论周转次数在100次以上。因而,单就这个项目而言,模具也存在浪费问题,并没有发挥工业化生产可以降低模具成本的优势。多数钢模具在完成一个项目的使用中并没有能在下一个项目中使用,最后这些精致的模具落得这样的结局。

其次,我们与传统现浇砼模板成本对比看是否有节省。普通住宅项目的模板用量加权值一般是9m2/m3左右,模板的综合单价按50元/m2计算,则传统现浇方式下的模板成本大概450元/m3。案例项目中三维构件(不包括叠合板)钢模具成本504 元/m3略高于传统现浇方式下的模板成本。

即传统现浇和预制这两种生产方式的模具费大致如下:

(1)传统现浇构件:450 元/m3(2017年高层住宅数据)

(2)三维预制构件:504 元/m3(2017浙江案例)

即:工业化生产方式在模具上的成本优势(即标准化设计、规模化生产的优势)在这个案例上没有得到体现——非标构件上难以发挥工业化生产方式的模具成本优势。

如何让钢模具物尽其用、降低预制构件中的模具成本?

非标构件上难以发挥工业化生产方式的模具成本优势,但并非不能发挥。如果我们从建筑设计到结构设计,从始至终都以工业化思维来推进,在设计中减少异形构件、三维构件、非标构件的种类,使得同一个三维构件的生产数量增加,实现批量生产。比如一次开模能周转100次以上,也能显著降低人工和模具成本。

楼梯,就是典型代表,楼梯是三维构件、是异形构件,但通过简单的标准化设计就可以实现批量生产,变成标准构件。

如上图所示的这个案例,楼梯这个最形状复杂、单模具用钢量最大的构件,经摊销后的模具用钢量反而低于平均值,楼梯的模具成本416元/m3更远低于传统现浇方式下的模板成本675 元/m3。

因而,即使是形状再奇怪、复杂的构件,只要有足够的生产数量,就能发挥工业化生产的优势,大幅降低模具成本。

——小 结——

固定台模的成本思考

当下,在房地产的装配式项目中多数为三维构件、异形构件、非标构件,这些构件只能使用台模生产,耗费大量模具、耗费大量人工。

在三维构件之下的台模生产方式,一般情况下模具成本、人工成本都高于传统现浇方式,并没有发挥工业化优势。按行业内统计数据,这种台模生产方式之下,人工产能大约0.5m3/天,即每m3构件的人工消耗量为2工日,按300元/工日计算,仅构件生产环节的人工费就高达600元/m3;同时,案例项目的三维构件的模具成本也高达504元/m3,已超过传统现浇方式的模板成本450 元/m3。

通过楼梯的案例,我们发现:如果在设计中减少异形构件、三维构件、非标构件的种类(不减少数量),使得同一个三维构件的生产数量增加,实现批量生产。比如一次开模能周转100次以上,也能显著降低人工和模具成本。

◆ ◆ ◆ ◆ ◆

——总 结——

半自动化流水线、固定台模,这两种生产方式下的构件生产成本控制思考

结合两种PC构件生产方式的特点和降低成本所需要兼容性、重复率、标准化,我们发现不管是高大上的自动化流水生产线还是有点土但比较现实的固定台模,要发挥工业化生产的优势就必须具有一定规模。规模,简而言之就是一个构件不管是二维平面构件还是三维异形构件,只要生产时相同的构件有成百上千个,就能达到规模化生产的那个量级——这是工业化生产省钱的前提。

要发挥工业化生产的优势,就必须遵循工业化生产的基本理念——标准化设计、规模化生产。生产的源头是设计,上游设计什么、下游生产什么。因而,最直接的途径就是在设计中减少三维构件的数量,但这是与房地产项目个性化需求逐步提高的趋势是不一致的。因而,在不减少数量的前提下,减少种类,使得同一构件的生产数量增加,构件模具使用的重复率增加,实现同一规格构件能批量生产,如同楼梯一样,在建筑设计阶段就实现了标准化——这是一个路径。早在56年以前,梁思成大师就提出了“在'千篇一律'中取得'千变万化'”的工业化设计思想。这一思想也在众多的案例实践中得以实现,这些案例的共同点就是建筑师在设计之初就遵循工业化建筑的设计理念,使得建筑物的外立面在千变万化的设计艺术效果中具有生产时的规则性。

因而,我们可以这样总结——装配式PC结构增量成本的大头是PC构件的生产成本高,成本高昂的PC构件无一例外地来源于构件生产厂。但生产的源头在设计,而设计的源头是建筑师,不是结构师——这和结构成本优化从源头控制效果最佳的道理一样。PC构件成本高的案发地在构件厂,但源头在建筑设计室。